مقالات

-

کربنات کلسیم چیست؟ ، انواع کربنات کلسیم و کاربردهای کربنات کلسیم و کوتد

کربنات کلسیم (Calcium Carbonate) یکی از پرکاربردترین مواد معدنی در صنایع مختلف است. این ترکیب شیمیایی با فرمول CaCO₃ در…

بیشتر بخوانید » -

میکا: کانی ارزشمند با کاربردهای گسترده ، میکا چیست؟ انواع میکا و کاربردها

نکات کلیدی میکا چیست؟ میکا گروهی از کانیهای سیلیکاتی است که به دلیل ساختار لایهای و قابلیت تقسیم به صفحات…

بیشتر بخوانید » -

لئوناردیت: مادهای ارزشمند برای کشاورزی و صنعت ، قیمت و معادن لئوناردیت در ایران

لئوناردیت چیست؟ لئوناردیت یک ماده معدنی آلی است که از اکسیداسیون طبیعی زغالسنگ قهوهای (لیگنیت) به وجود میآید. این ماده…

بیشتر بخوانید » -

انواع گوگرد ، گوگرد معدنی چیست؟ گوگرد پالایشگاهی چیست؟

گوگرد چیست؟ گوگرد یکی از عناصر شیمیایی پرکاربرد با نماد S و عدد اتمی ۱۶ است که در گروه غیر…

بیشتر بخوانید » -

کاربرد بنتونیت در دفع ضایعات هستهای، مادهای ایدهآل برای استفاده در پروژههای حساس

امروز در این ویدئو میخواهیم درباره موضوعی بسیار جذاب و کاربردی صحبت کنیم: کاربرد بنتونیت در دفع ضایعات هستهای. اگر…

بیشتر بخوانید » -

دیاتومیت چیست؟ ساختار و ویژگیهای دیاتومیت

دیاتومیت چیست؟ دیاتومیت چیست؟ دیاتومیت (Diatomite) یا خاک دیاتومه، یک سنگ رسوبی نرم و سبک است که از بقایای فسیلی…

بیشتر بخوانید » -

پیگمنت معدنی چیست؟ مزایای استفاده از پیگمنتهای معدنی

پیگمنت معدنی، رنگدانهای طبیعی با کاربردهای گسترده پیگمنت معدنی یکی از مهمترین رنگدانههایی است که به صورت طبیعی از معادن…

بیشتر بخوانید » -

دولومیت چیست؟ فرمول و کاربرد و معدن سنگ دولومیت در ایران

دولومیت یکی از کانیهای معدنی مهم است که در بسیاری از صنایع بهویژه در تولید فولاد، شیشه، کاشی، سرامیک، و…

بیشتر بخوانید » -

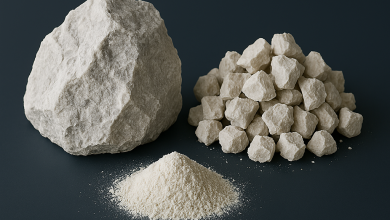

آهک چیست؟ ترکیب آهک ، آهک زنده ، آهک هیدراته ، آهک مرده

آهک؛ مادهای کاربردی در صنایع مختلف آهک یکی از پرکاربردترین مواد معدنی در صنعت، کشاورزی، ساختمانسازی و حتی صنایع غذایی…

بیشتر بخوانید » -

معرفی کاربردهای فلدسپات و قیمت خرید فلدسپات و کلوخه در ایران

فلدسپات یکی از مهمترین کانیهای معدنی است که در بسیاری از صنایع به کار میرود. این کانیها که بهطور عمده…

بیشتر بخوانید » -

معرفی و راهنمای جامع خرید پودر اکسید منیزیم و کربنات منیزیم صنعتی، خوراکی، دامی و ورزشی

منیزیم یکی از مهمترین عناصر معدنی است که در صنایع مختلف از جمله کشاورزی، داروسازی، تولید انرژی، و صنعت فولاد…

بیشتر بخوانید » -

فلورین چیست؟ معادن فلورین ایران ، قیمت سنگ فلورین سفید و کاربردهای فلورین در صنعت

فلورین چیست؟ فلورین چیست؟ فلورین یا فلورایت (Fluorite)، یک ماده معدنی مهم با ترکیب شیمیایی CaF₂ است که به عنوان…

بیشتر بخوانید »