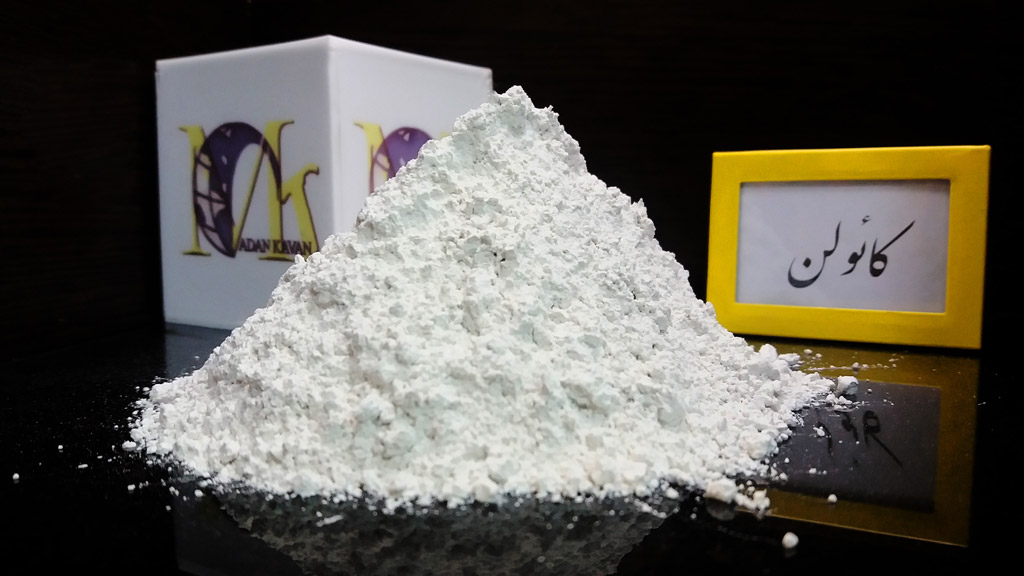

کاربرد کائولن

-

معرفی محصولات

خرید بالکلی و قیمت بالکلی ، خرید کائولن و آنالیز کائولن

خرید بالکلی و قیمت بالکلی شرکت معدن کاوان، کاربرد بالکلی در صنایع، آنالیز بالکلی و بالکلی چیست، آنالیز کائولن، خرید…

بیشتر بخوانید » -

مقالات

کائولن چیست؟ آشنایی کامل با کاربرد، قیمت و آنالیز خاک چینی معدن کاوان

کائولن چیست؟ آشنایی کامل با کاربرد، قیمت و آنالیز خاک چینی کائولن یا خاک چینی یکی از پرکاربردترین مواد معدنی…

بیشتر بخوانید » -

مقالات

بالکلی چیست؟ قیمت خرید و کاربرد بالکلی

بالکلی چیست؟ بالکلی (Ball Clay) یکی از خاکهای صنعتی با منشأ رسوبی است که دارای پلاستیسیته بالا و دانهبندی بسیار…

بیشتر بخوانید » -

مقالات

کائولن چیست و بالکلی چیست، با معرفی کاربرد و آنالیز

تاریخچه کائولن واژه کائولن از سلسله جبال بلند کائولینگ به معنی قله مرتفع در ناحیه جیان کسی در کشور چین…

بیشتر بخوانید »